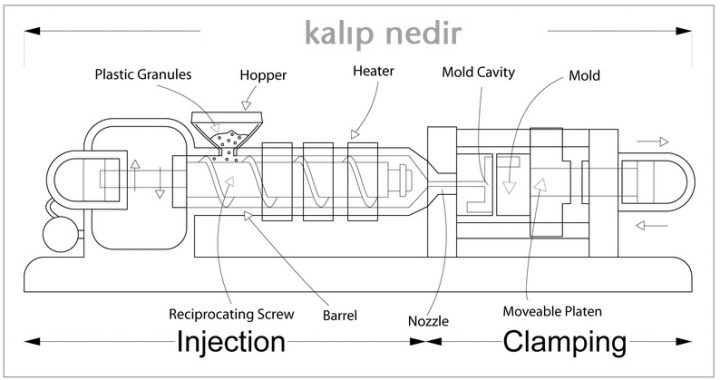

Dalma erezyon Nedir? Elektroerozyon (İngilizce electrical discharge machining (EDM)), iş parçasına istenilen şekli vermek için elektrik boşalmasından faydalanılan üretim yöntemi. Elektrik iletkeni malzemelere uygulananır. Metal aşındırma işlemi takım görevini yapan bir elektrot ile iş parçası arasında meydana gelen kıvılcımların yardımıyla gerçekleştirilir. Kıvılcımlar, ergime ve buharlaşma yoluyla çok küçük malzeme parçacıkları kaldırarak parça yüzeyini erozyona tabi tutar ve parça üzerinde ufak çukurlar oluşturur. EDM sırasında elektrot ile iş parçası arasındaki mesafe 0,0125 mm ile 0,05 mm arasındadır. Bu mesafe takım ve iş parçası arasında elektrik arkı oluşması için yeterlidir. Yer yer sıcaklığın 8000oC – 12000oC aralığına çıktığı proseste soğutma ve ark aralığını tıkayan aşındırılmış parçaların uzaklaştırılmasında dielektrik sıvı kullanılır. Sirkülasyon hızına bağlı olan dielektrik sıvının performansı, sirkülasyon pompası kullanımı veya benzeri metotlarla arttırılabilir. Çoğunlukla, bakır elektrot olan takım katot (-), çelik iş parçası ise anottur (+). Fakat çelik elektrotlar, alüminyum elektrotlar, çelik işlemede kullanılan tungsten – bakır elektrotlar ile kaba işlem için kullanılan grafit elektrotlar bu genellemenin dışındadır. Bu elektrotlar (+) yüklü, ters kutuplu takımlar olarak kullanılabilir.

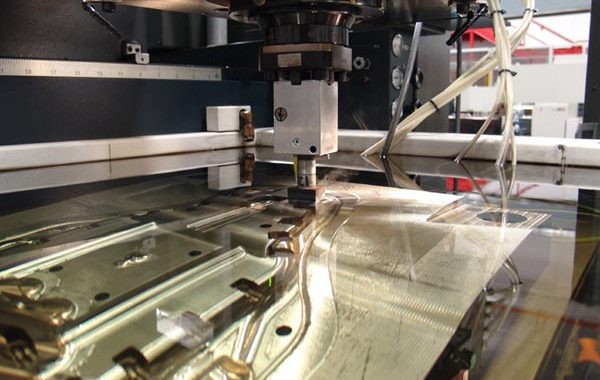

Tel Erezyon

Takım olarak iş parçasının şeklinden bağımsız olarak pirinç, gümüş, hardmetal ya da bakır tel elektrot kullanılır. Bir bobine sarılan tel, işlem boyunca aşındıkça ileri sürülür. İmalatta takım olarak tel kullanılınımı takım değiştirmeden farklı iş parçalarının işlenmesine olanak sağlar. Molibden, tungsten karbür gibi sert malzemeleri kesmekte, kalıp üretimi ve tadilatında, kaynak kesitlerinin incelenmesi veya mekanik testler için numune hazırlanmasında kullanılmaktadır.

Dalma Erezyon

Takım dielektrik sıvı içerisinde bekleyen iş parçasından malzeme aşındırmak üzere sıvıya daldırılır. Aşındıkça numerik kontrolü takımı ileri sürer. Tel erozyona göre farkı, parçanın yüzeyinden bir ark süresince olabildiğince çok malzemenin aşındırılmasının hedeflenmesidir